Industrie

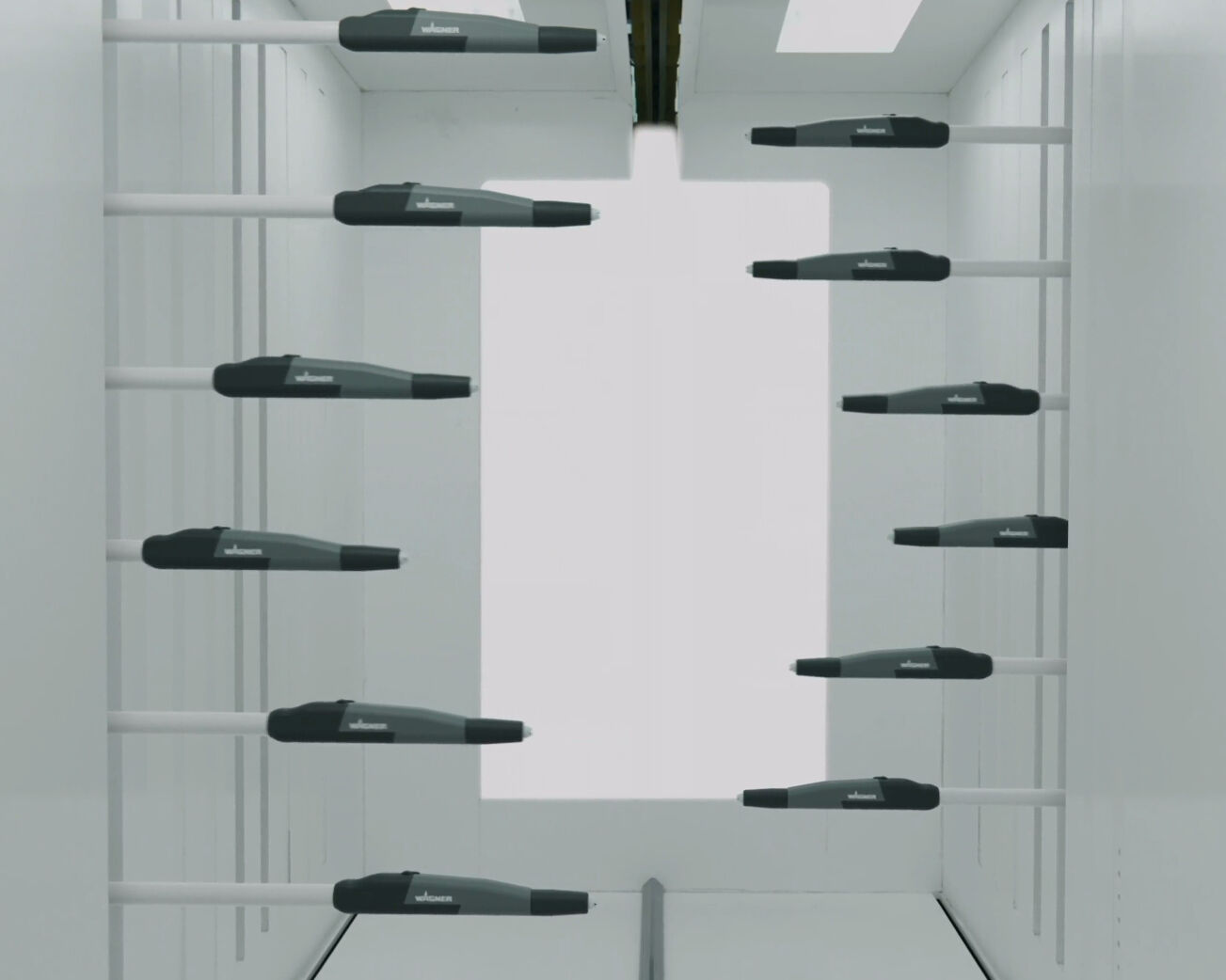

WAGNER ist einer der weltweit führenden Anbieter von Anlagen und Komponenten in der industriellen Oberflächentechnik mit umfangreicher Erfahrung in einer Vielzahl von Branchen. Ob komplette Anlagen oder einzelne Komponenten – wir bieten Ihnen die ideale Lösung für Ihren individuellen Anwendungsbereich.