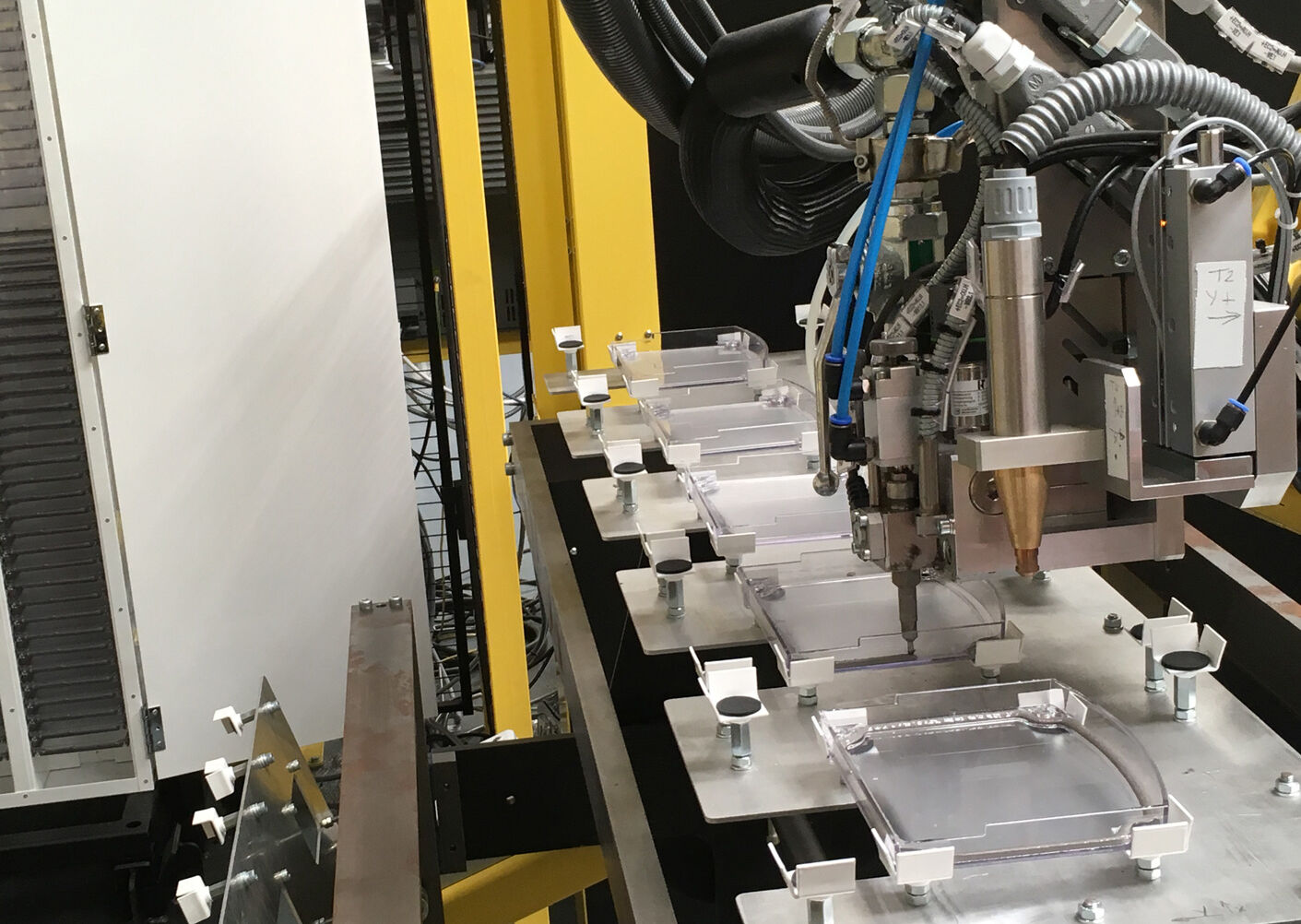

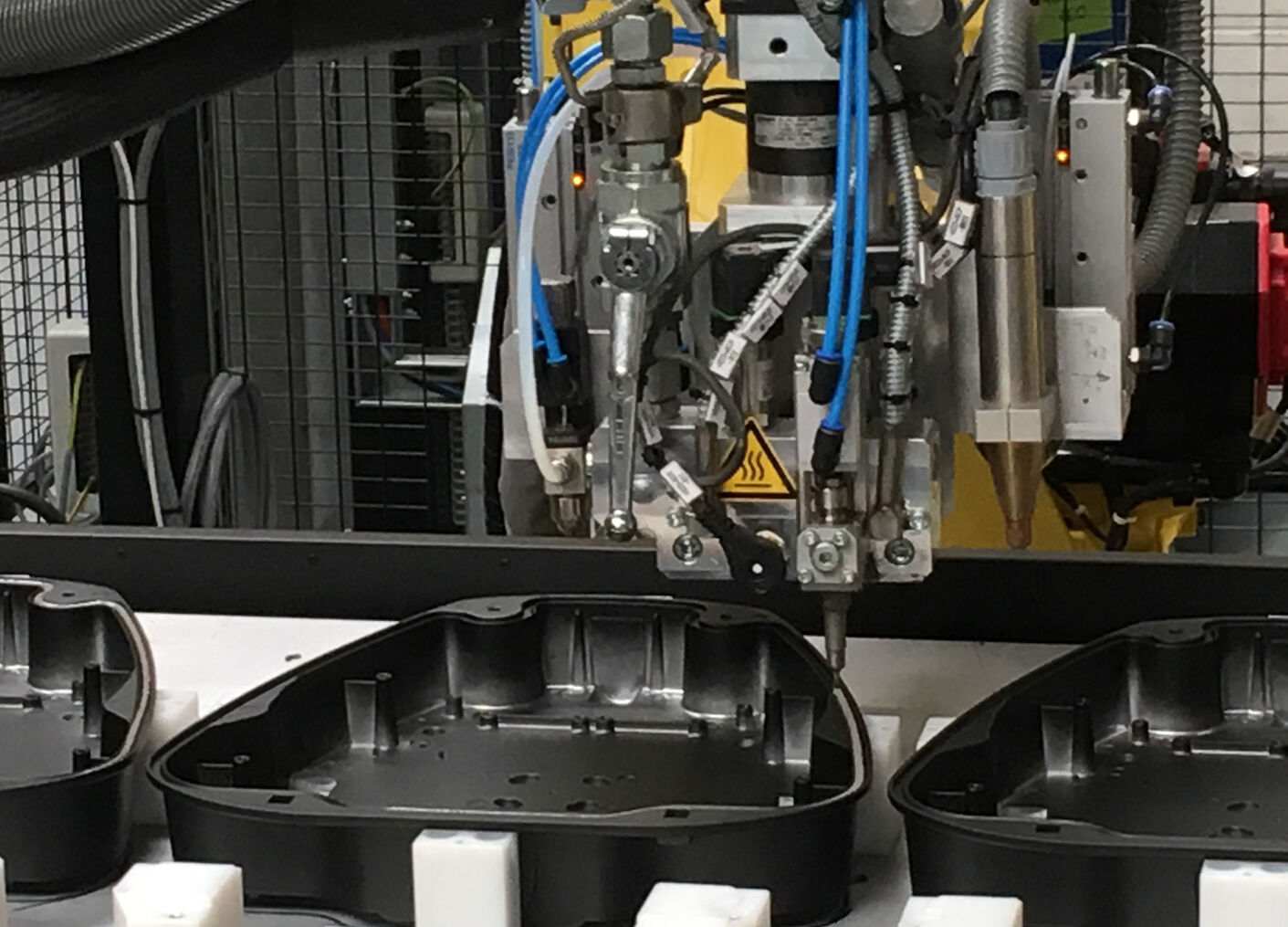

ASD Lighting: ContiFoam sichert Qualität bei reduzierten Kosten

Der britische Hersteller ASD Lighting PLC produziert seit 1983 ein breites Spektrum von Leuchten für verschiedenste Anwendungen. Um das Versprechen „Lieferung in einer Woche“ einzuhalten, wird der Abdichtungsprozess neu In-House durchgeführt. Die dafür gewählte, hochpräzise ContiFoam Schaumdosiertechnik von Reinhardt-Technik sichert eine hohe Fertigungsqualität bei reduzierten Kosten.

![[Translate to Swiss:] IMG 1819](https://cdn.wagner-group.com/fileadmin/_processed_/3/f/csm_IMG_1819_ecd4dc7495.jpg)