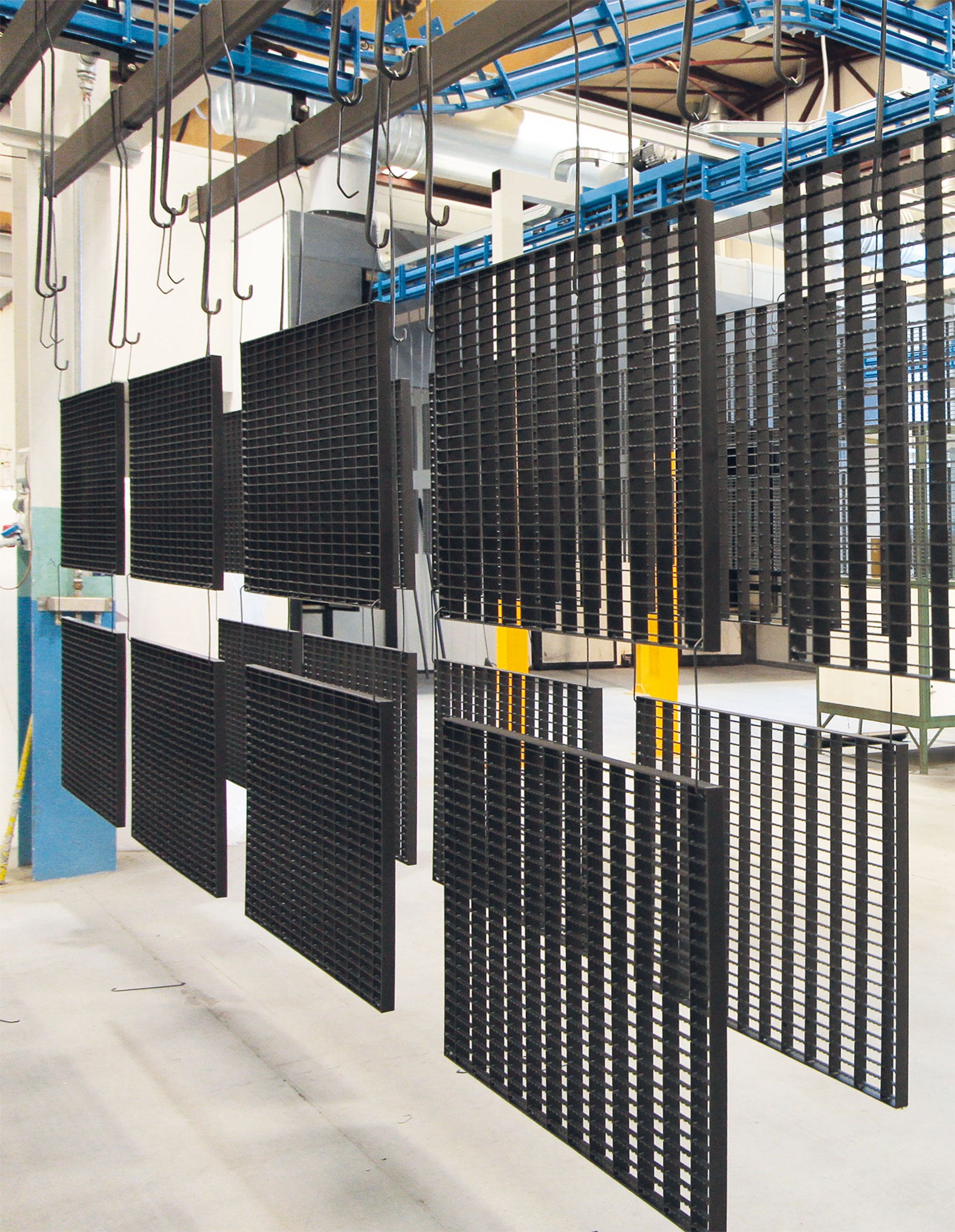

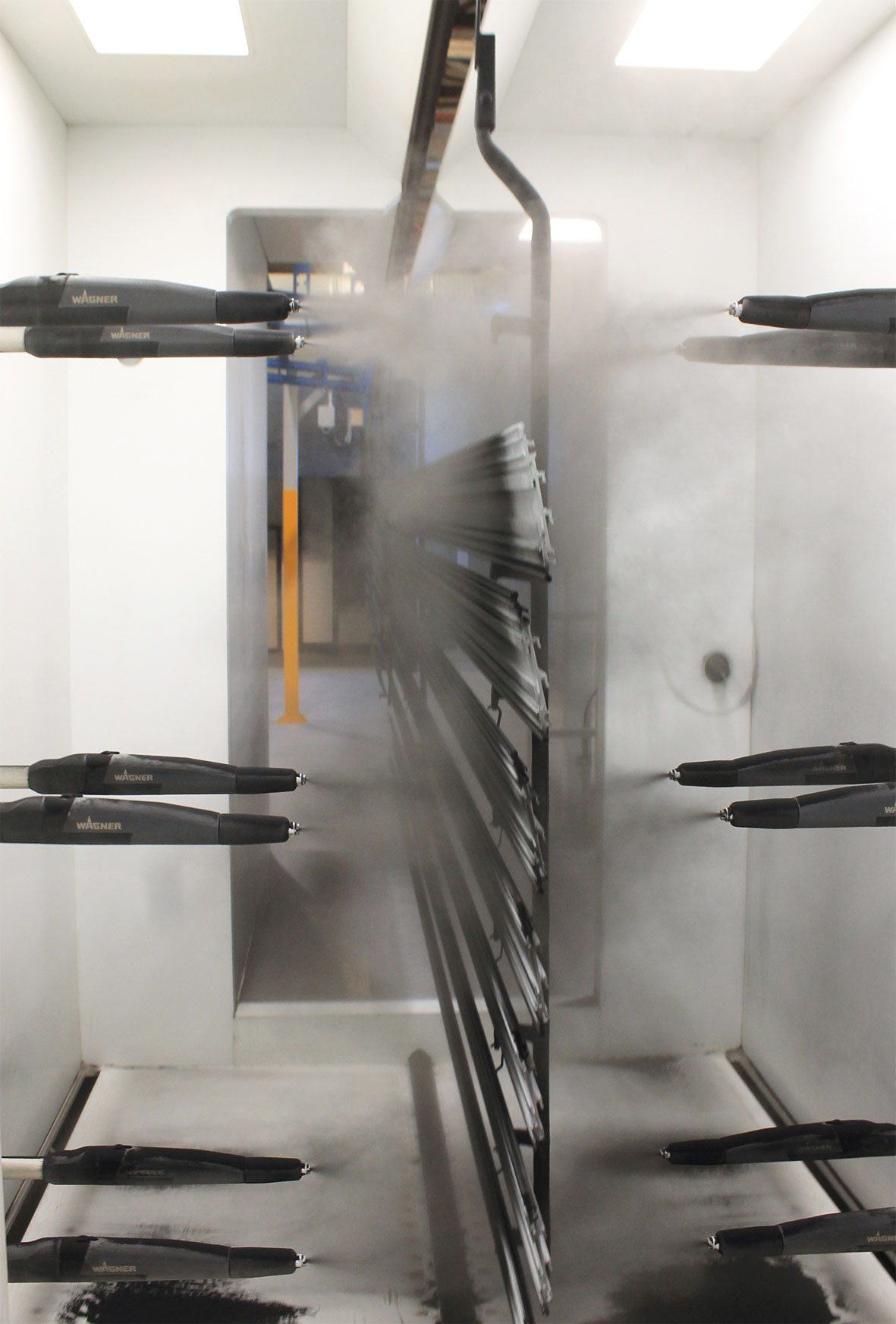

Oxicolor : des systèmes de pesage et de nettoyage des unités de poudre hautement automatisés réduisent la consommation de peinture et augmentent le rendement de la production.

Oxicolor, une entreprise spécialisée dans l'anodisation et le revêtement par poudre de l'aluminium depuis 1974, utilise environ 250 kg de poudres par jour. Afin d'optimiser la consommation de peinture dans son atelier de peinture, elle a choisi le système d'application complet proposé par Wagner (Valmadrera, Lecco, Italie).