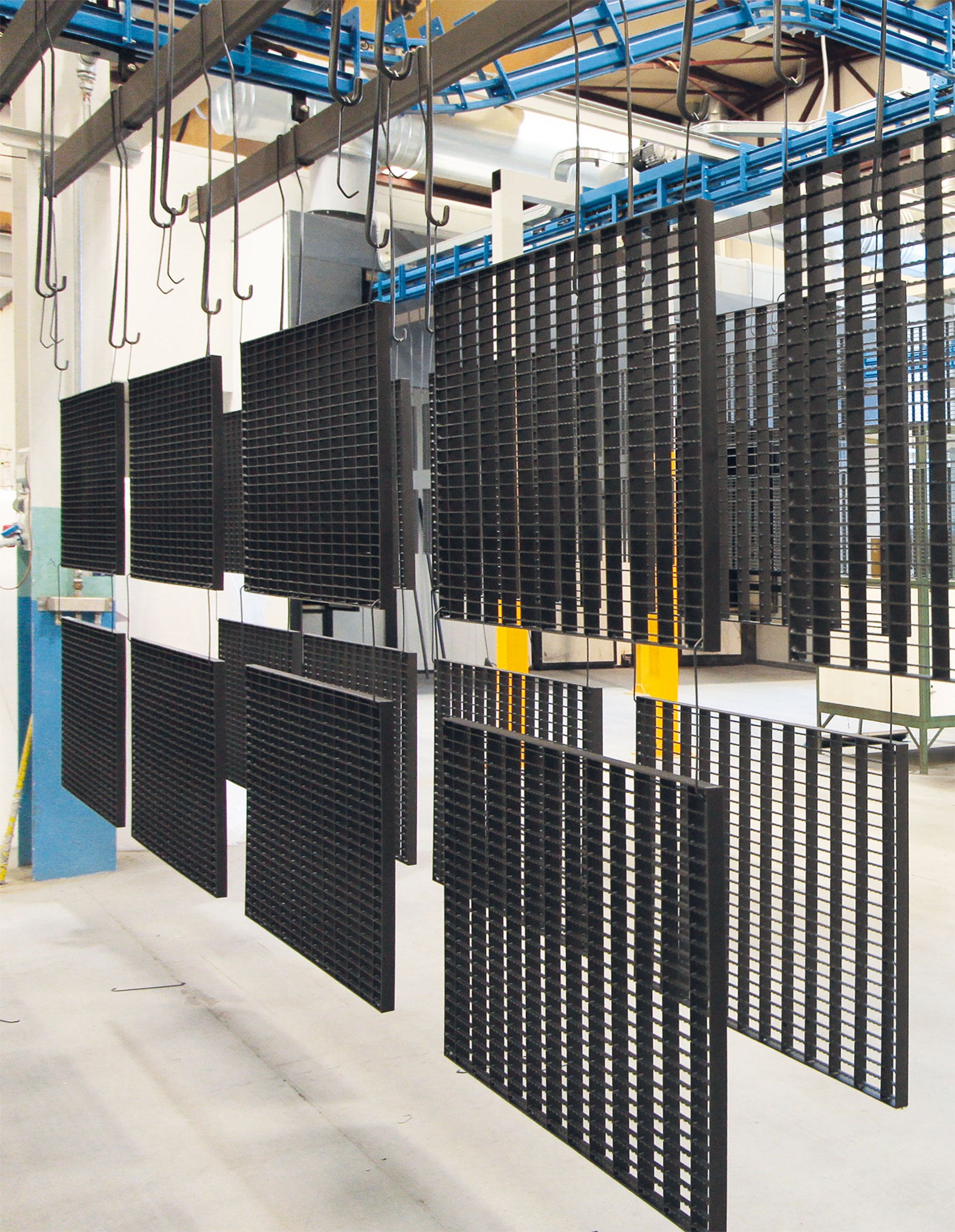

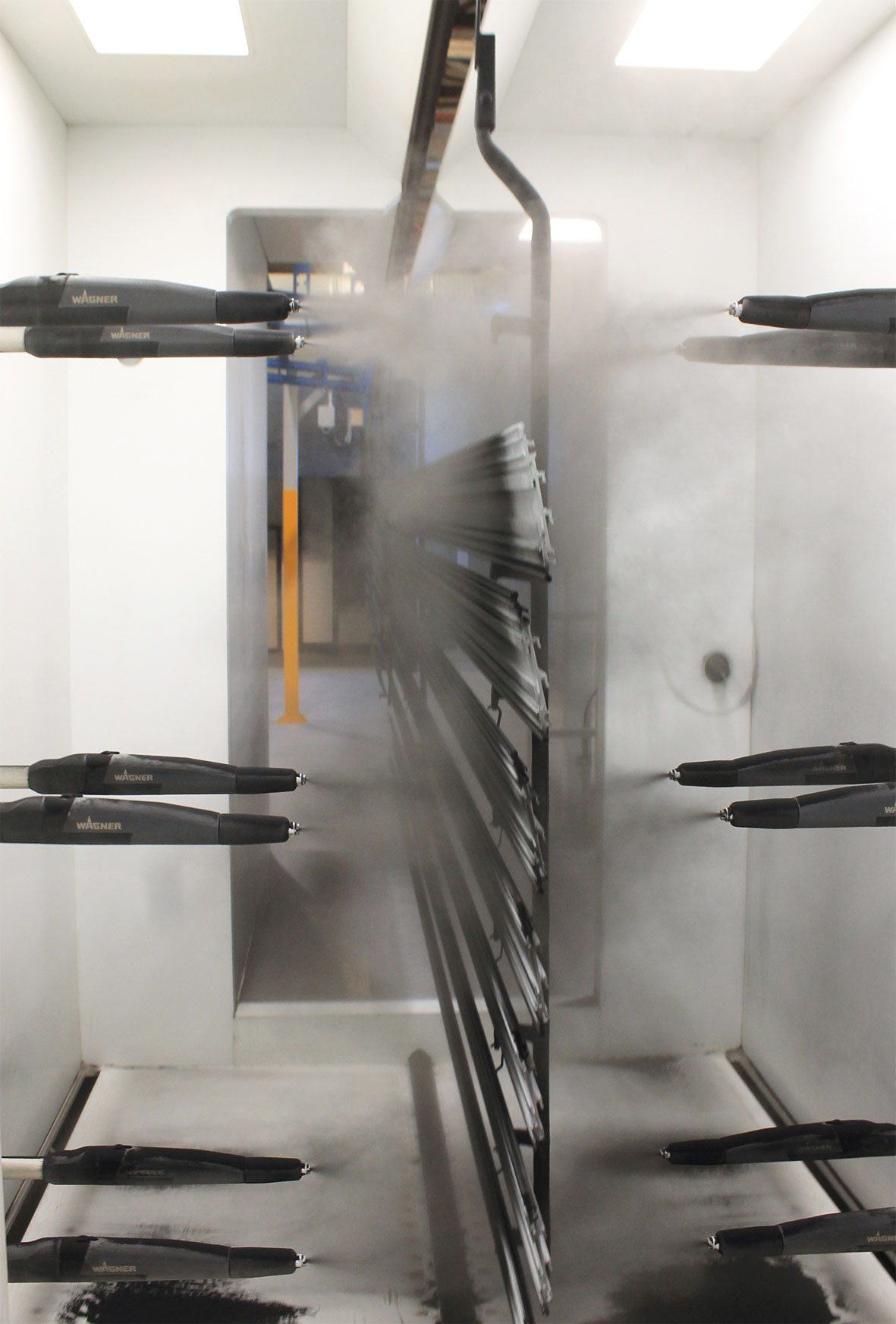

Oxicolor: Los sistemas de pesaje y limpieza de unidades de polvo altamente automatizados reducen el consumo de pintura y aumentan el rendimiento de la producción

Oxicolor, empresa especializada en el anodizado y el recubrimiento en polvo del aluminio desde 1974, utiliza unos 250 kg de polvos al día. Para optimizar el consumo de pintura en su taller, ha elegido el sistema de aplicación completo que ofrece Wagner (Valmadrera, Lecco, Italia).