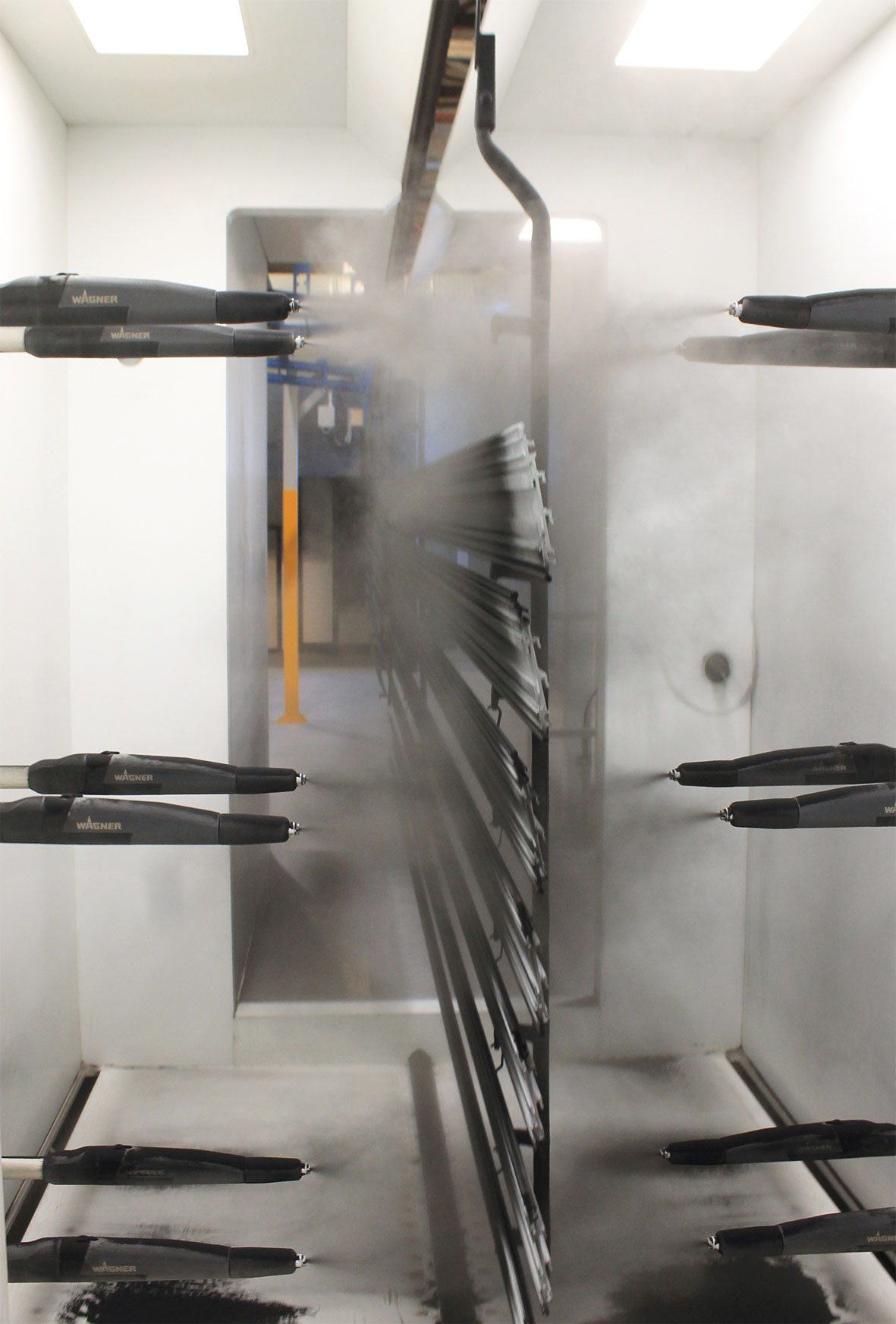

Oxicolor: L’elevata automazione dei sistemi di pesatura e pulizia del centro polveri riduce i consumi di prodotto e aumenta l’output produttivo

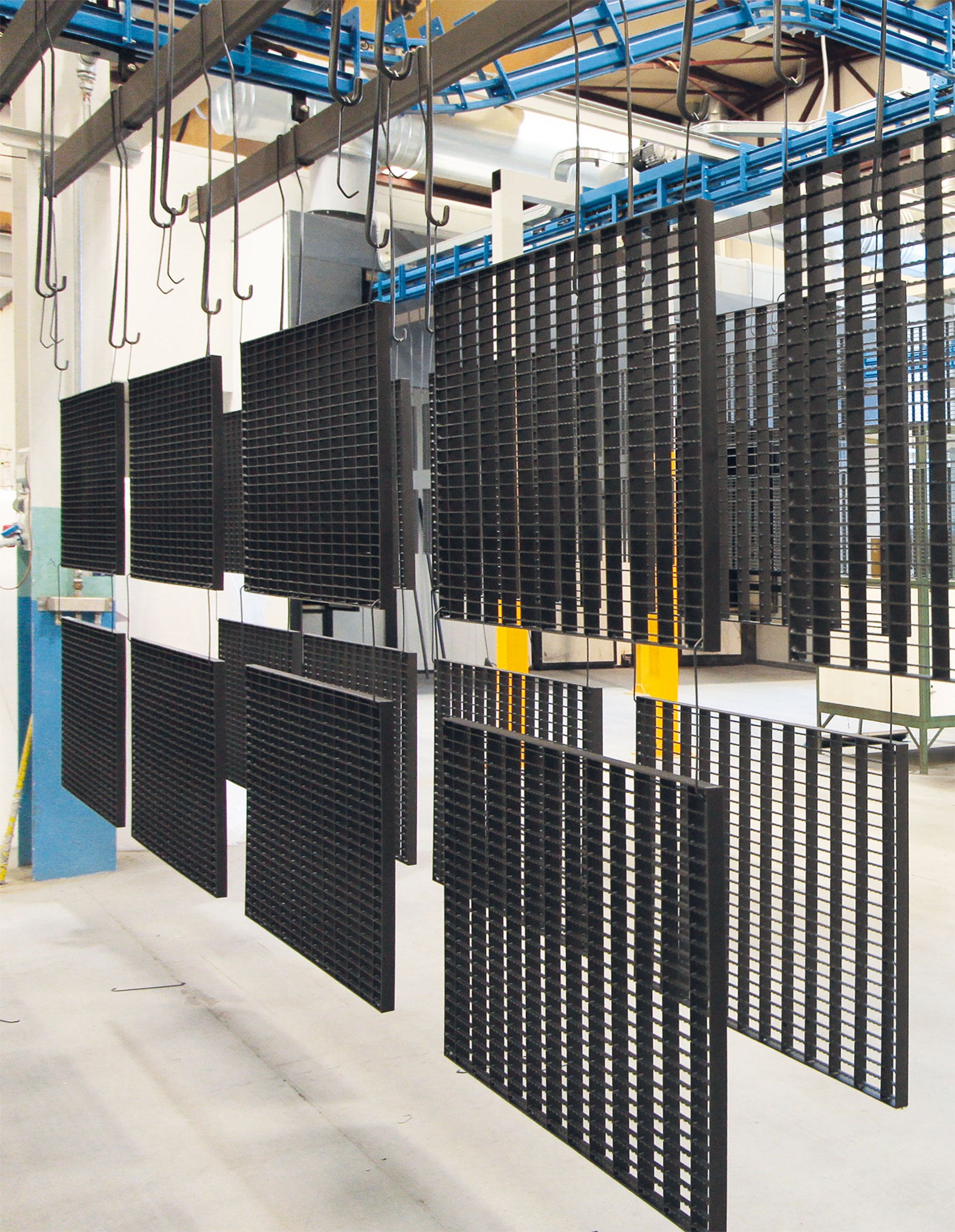

Oxicolor, azienda specializzata dal 1974 nei processi di ossidazione anodica e verniciatura a polvere di manufatti in alluminio, utilizza circa 250 kg di vernici in polvere al giorno. Per ottimizzare il consumo di vernici dell’impianto di verniciatura ha scelto il sistema applicativo completo proposto da Wagner di Valmadrera (Lecco).